Продолжается перевооружение станочного парка АО «НПЦ газотурбостроения «Салют»

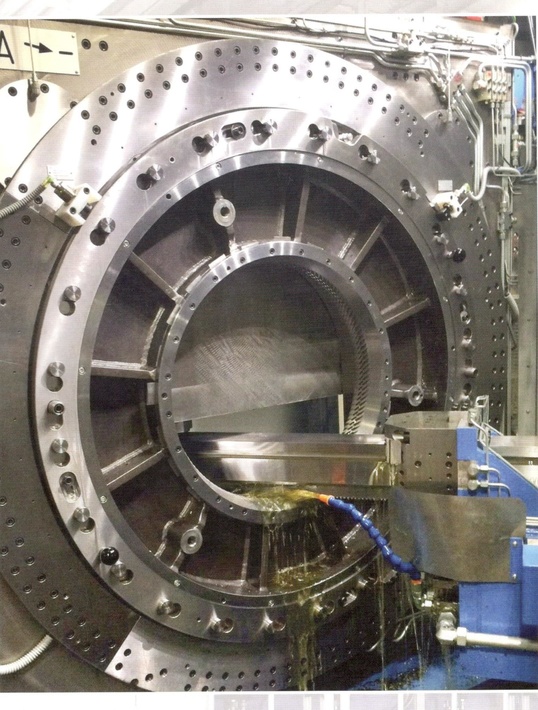

В АО «НПЦ газотурбостроения «Салют» начал работу новый протяжной станок.

Инициатором разработки и внедрения принципиального нового типа протяжного оборудования выступил конструкторский отдел инструментального производства предприятия. На воплощении проекта по созданию нового станка для цеха № 43 потребовалось более 15 лет. Новый горизонтально-протяжной станок — детище совместной кропотливой работы специалистов АО «НПЦ газотурбостроения «Салют» и компании — одного из лидеров по разработке и изготовлению протяжного оборудования.

Новый станок заменил 6 устаревших горизонтально-протяжных станков, используемых ранее в цехе № 43 предприятия.

Прежние станки имели существенные недостатки:

— адаптерную систему ручного протягивания,

— отсутствие подачи на врезание,

— гидравлический привод главного движения,

— недостаточную жёсткость системы «станок-инструмент-деталь»,

Они не позволяли обеспечивать стабильное изготовление деталей в условиях серийного производства при увеличении объёмов производства авиадвигателей. Наличие данных недостатков приводило к недопустимым отклонениям геометрических параметров протягиваемых пазов.

Газотурбинный двигатель — сложнейшая инженерная конструкция, работоспособность которой зависит от качества изготовления каждого ее элемента. Одним из таких элементов является диск, используемый в составе компрессора и турбины. Одной из операций является нарезка пазов для установки и закрепления в них хвостовиков лопаток. Операция достаточно трудоемкая и ответственная. Специально для ее выполнения был разработан протяжной станок. И в то время, когда завод производил двигатели одного-двух типов, таких станков надо было не так много.

В настоящее время АО «НПЦ газотурбостроения «Салют» является одним из ведущих предприятий страны по выпуску авиационных двигателей. Сейчас на заводе осуществляется производство целой гаммы газотурбинных двигателей. В первую очередь — это авиационные двигатели: АЛ-31Ф, АЛ-31ФН и АЛ-31ФМ1 для отечественных и зарубежных истребителей и фронтового бомбардировщика Су-34; АИ-222-25 для учебно-боевого Як-130а, ведутся опытно-конструкторские работы по созданию двигателя СМ-100 для Як-130. В этом году предприятие осваивает производство новых двигателей ТВ7-117СТ, ТВ7-117 В и ВК-2500 для перспективных вертолётов и самолётов Министерства обороны.

Резкое увеличение номенклатуры выпускаемых двигателей и увеличение объёма производства требуют от предприятия постоянного технического перевооружения. Ежегодно на предприятии закупается новое оборудование на сотни миллионов рублей.

Ввод нового горизонтального протяжного станка является вторым этапом реконструкции цеха. До этого несколько лет назад были введены в работу 2 вертикальных протяжных станка, которые заменили 11 старых протяжных станков минского завода им. Кирова.

На предприятии сформирован комплексный протяжной обрабатывающий центр, один из немногих в отечественном моторостроительном комплексе., на котором могут обрабатываться пазы в дисках в широком диапазоне от 250 до 1300 мм.

Внедрение нового горизонтально-протяжного станка позволило автоматизировать процесс протягивания и перейти на более высокий уровень изготовления маложёстких деталей типа статорных колец в широком диапозоне типоразмеров. Кинематика станка, включающая в себя 8 управляемых осей, позволяет обрабатывать детали в автоматическом режиме и одновременно работать с инструментальным магазином — производить монтаж протяжек в соответствии с разработанной схемой протягивания, осуществлять контроль за состоянием протяжного инструмента.

Станок оснащён магазином с 8 инструментальными кассетами, в которых могут быть размещены протяжки суммарной длиной 16 мм, что позволяет обрабатывать сложнофасонные пазы любой конфигурации с увеличенной длиной обрабатываемой поверхности. Протяжная каретка (ось Х) и подающее устройство (ось Y) для подвода инструментальной кассеты к протяжной каретке обеспечивает повышенную жёсткость в зоне резания при обработке деталей из труднообрабатываемых материалов.

Поворотный стол (ось В) и делительное устройство (ось А), управляемые цифровым приводом перемещения с серводвигателем и понижающей передачей, обеспечивают высокоточное позиционирование обрабатываемой детали и пространственное положение замковых соединений.

Наличие электромеханического привода главного движения позволяет обеспечивать бесступенчатое регулирование скорости и стабильность протягивания во всём заявленном диапазоне скоростей от 0,5 до 25 м/мин. и применять режимы скоростного протягивания для обработки деталей.

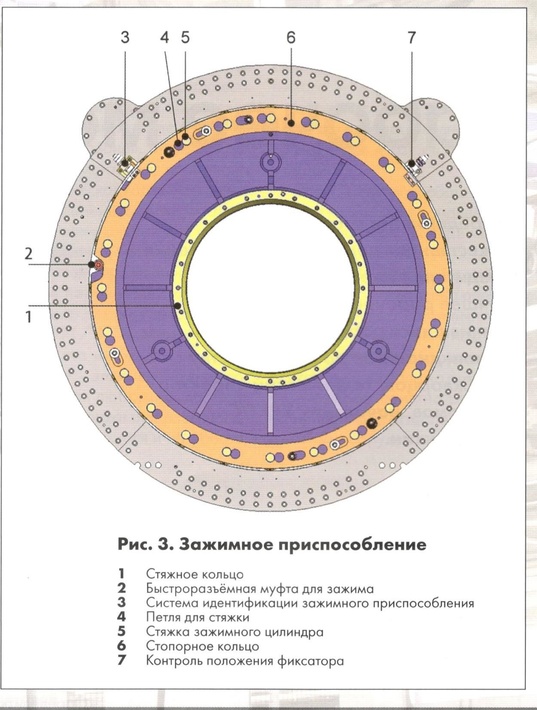

Применение поворотно-делительных устройств в совокупности с быстросменной технологической оснасткой позволило отказаться от необходимости изготовления металлоёмких станочных приспособлений для каждого типоразмера статорных колец. Универсальные зажимные приспособления обеспечивают точную фиксацию обрабатываемых деталей, подверженных различным видам линейных и угловых деформаций. Система идентификации приспособлений позволяет распознавать тип обрабатываемой детали и исключает возможность ошибки оператора-наладчика при монтаже и выборе управляющей программы обработки статорных колец, а использование поворотно-подающего устройства значительно облегчает процесс наладки для протягивания деталей.

Несмотря на непродолжительный период промышленной эксплуатации горизонтально-протяжного станка, уже сейчас отмечается значительное снижение интенсивности изнашивания и расхода протяжек, резкое увеличение производительности процесса обработки, качественное изменение условий резания. Шероховатость поверхности, достигаемая в результате протягивания, характеризуется минимальной высотой микронеровностей при продолжительном режиме обработки, что исключает необходимость последующих финишных и доводочных операций.

Новые инженерные решения, которые были впервые реализованы при создании горизонтально-протяжного станка «Салюта», доказали свою жизнеспособность, а внедрение этого оборудования позволяет решать сложные производственные задачи при быстром развитии авиационного двигателестроения.

Основной объём информации подготовлен по материалам журнала «Вертикаль» — корпоративного издания АО «НПЦ газотурбостроения «Салют»

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

Maggey11.07.1721:43:01

11.07.1721:56:19

12.07.1708:47:12

12.07.1709:41:39

16.07.1719:35:04